முந்தைய பகுதியில் நாம் நேரக் கணக்கீடு மற்றும் இயக்க ஆய்வு பற்றித் தெளிவாக பார்த்தோம். தொடக்ககாலங்களில் நேரம் மற்றும் இயக்க ஆய்வுகளின் பயனாகக் கம்பெனிகளின் உற்பத்தித்திறன் 300 முதல் 400 மடங்கு வரை அதிகரித்தது.

அமெரிக்கத் தொழில் உலகம் இந்த மிகப்பெரிய மாற்றத்தை உள்வாங்கிக் கொண்டிருக்கும் ஆண்டுகளில், ஒரு கிராமப்புற விவசாயி தன்னுடைய மோட்டார் சாம்ராஜ்யத்தை சத்தமில்லாமல் உருவாக்கிக் கொண்டிருந்தார். தன்னுடைய கடுமையான உழைப்பை விளைநிலங்களைத் தாண்டி வளமான, வளர்ந்துவரும் தொழிலில் செலுத்த நினைத்தார் ஹென்றி ஃபோர்டு.

ஃபோர்டு மோட்டார் நிறுவனம்

தாமஸ் ஆல்வா எடிசனுக்கு சொந்தமான ஒரு கம்பெனியில் பொறியாளராக வேலை செய்துகொண்டிருந்த போதிலும் பெட்ரோலில் ஓடக்கூடிய வாகனங்களைத் தானே உருவாக்க வேண்டும் என்று ஏங்கிக் கொண்டிருந்தார். சரித்ரத்தைப் புரட்டிப் பார்க்கும்போது, உண்மையில் மோட்டர்வாகனத் துறை ஹென்றி ஃபோர்டு போன்ற ஒருவருக்காக ஏங்கிக் கொண்டிருந்தது என்றே சொல்லலாம்.

1903 ஆம் ஆண்டு ஃபோர்டு தன் நண்பர்களின் உதவியோடு கார் உற்பத்தித் தொழிற்சாலையை நிறுவினார். அமெரிக்காவில் 90 கார் உற்பத்தியாளர்களில் ஒன்றாக இருந்த ஃபோர்டு மோட்டார் கம்பெனி, ஹென்றி ஃபோர்டின் பொறியியல் ஆர்வத்தால் மிக விரைவாக அமெரிக்க சந்தையை ஆளத் தொடங்கியது.

ஃபோர்ட் கார்கள் லேசானதாகவும் அதேநேரம் சக்தி வாய்ந்ததாகவும், அனைத்து சாலைகளுக்கும் ஏற்ற வலுவான கட்டமைப்புடனும் இருந்தன. 1910களில் அமெரிக்காவில் விற்பனை செய்யப்பட்ட நான்கு கார்களில் ஒரு கார் ஃபோர்டால் தயாரிக்கப்பட்டதாக இருந்தது.

உற்பத்தி முறையின் அடுத்தகட்டம்

நாம் முன்பு பார்த்தது போல் 20ஆம் நூற்றாண்டின் தொடக்ககாலம் வரை ‘Manufacturing’ என்பது கைகளால் பொருட்களை உற்பத்தி செய்வதாகவே இருந்து வந்தது. வாகனங்கள், எந்திரங்கள், ஆயுதங்கள் உதிரிப்பகங்கள் என அனைத்துமே திறமையான கைவினைக் கலைஞர்களைக் கொண்டே உற்பத்தி செய்யப்பட்டன.

அப்போதைய அமெரிக்கர்களுக்கு ஏற்ற மலிவான விலையில் கார் தயாரிக்க வேண்டும் என்பதே ஃபோர்டின் ஆசையாக இருந்தது. ஆடம்பரப் பொருளாகப் பார்க்கப்பட்ட கார்களை சாமானிய மக்களின் வாழ்க்கையில் ஓர் அங்கமாக மாற்றவேண்டும் என்பதிலேயே அவர் கருத்தாக இருந்தார்.

வாகனத்தின் அடக்க விலையைக் குறைப்பதற்காக உதிரிப் பாகங்களின் வடிவமைப்பையும், உற்பத்தித் திறனை மேம்படுத்துவதிலும் அவரே சிறப்பு கவனம் செலுத்தினார். மேலும், அவர் டெய்லரின் நேரம் மற்றும் இயக்க ஆய்வுகளின் அடிப்படையை நன்கு அறிந்து பயன்படுத்தி இருந்தார்.

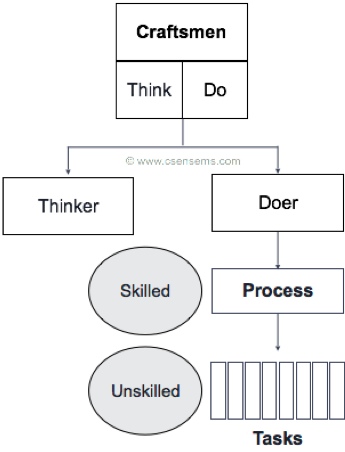

சிந்தனையாளர் மற்றும் செயல்பாட்டாளர்

முதல் உலகப் போரின்போதும் அதன் தொடர்ச்சியாகவும் அமெரிக்காவில் திறமையான தொழிலாளர்களுக்குக் கடும் தட்டுப்பாடு ஏற்பட்டது. இப்பிரச்சினையை எதிர்கொள்ளும்போது, ஒரு வாகனத்தை உற்பத்தி செய்ய நாம் ஏன் கைவினைஞர்களை நம்பி இருக்கவேண்டும் என்ற கேள்வி அவருக்குள் எழுந்தது. காரைப் பற்றி ஒன்றுமே தெரியாத விவசாயத் தொழிலாளர்களே அப்போது மிகுதியாகக் கிடைத்தனர். அவ்வாறு கார்களை பற்றித் தெரியாதவர்களைக் கொண்டு கரை உற்பத்தி செய்ய வேண்டும் என்பதை ஒரு சவாலாக ஏற்றுக்கொண்டார்.

இதன் அடிப்படையில், போர்ட் தனது நிறுவனத்தில் பணிபுரியும் தொழிலாளர்களை வடிவமைப்பு, உற்பத்தி நிர்வாகம், போன்ற திறமை சார்ந்த பணிகளை செய்ய ஒரு சாராரையும், உடல் உழைப்பு சார்ந்த, திரும்பத் திரும்ப செய்யப்படும் (repetitive jobs) வேலைகளைச் செய்ய ஒரு பிரிவினரையும் அவர் வகைப்படுத்தினார். முதல் பிரிவினர் சிந்தனையாளர்களாகவும் (thinkers) இரண்டாவது பிரிவினர் செயல்புரிபவர்களாகவும் (doers or operators) அறியப்பட்டனர். இந்த சிந்தனை உற்பத்தித் துறையில் ஒரு முக்கியமான திருப்புமுனையாக அமைந்தது.

இதன் தொடர்ச்சியாக, சிக்கலான வேலைகள் (jobs) பல சிறு வேலைகளாக (tasks) பிரிக்கப்பட்டன. ஆபரேட்டர்கள் இவ்வாறான சிறு வேலைகளை செய்யப் பயிற்றுவிக்கப்பட்டனர். இதனால் ஆப்பரேட்டர்களைப் பயிற்றுவிப்பது எளிதாகியாது. ஒவ்வொரு ஆப்பரேட்டரும் அவருக்கு வரையறுக்கப்பட்ட குறிப்பிட்ட ஒரு சிறு பணியைத் தன் பணி நேரம் முழுதும் திரும்பத் திரும்ப செய்வதற்கு ஏதுவாகத் திட்டம் வகுக்கப்பட்டது .

பாகங்கள் ஒருங்கிணைப்பு முறை (Parts Assembly)

இதன் மூலம், சிக்கலான உற்பத்தி முறை, பல டிபார்ட்மென்ட்களாகவும், செக்சன்களாகவும் பிரிக்கப்பட்டது. தினசரி திட்டமிடுதலும், திட்டமிட்ட படி உற்பத்தி செய்வதும், செயல்பாடுகளைக் கண்காணிப்பதும் சுலபமாக ஆயின. இதன் தொடர்ச்சியாக, பல செக்சன்களில் உற்பத்தி செய்யப்பட்ட பாகங்களை ஒருங்கிணைக்க ஒருங்கிணைப்புக் கூடங்கள் தேவைப்பட்டன (assembly section).

ஃபோர்டின் இந்தப் புதிய உக்தி, இன்றைய நவீன உற்பத்தி முறைக்கும், பாகங்களை ஒருங்கிணைக்கும் assembly lineகளுக்கும் ஒரு முன்னோடியாக அமைந்தது. இதன் மூலம் உற்பத்தியானது (manufacturing) கைவினைக் கலைஞர்களால் செய்யப்படுவது என்ற கருத்துக்கு முற்றுப்புள்ளி வைக்கப்பட்டது. உற்பத்தித் தொழிற்சாலையில் வேலை செய்ய எந்தொரு தொழிற்திறமையும் தேவை இல்லை என்ற நிலை உருவானது. தொழிலாளர்கள் தங்களுக்கு ஒதுக்கப்பட்ட சிறு வேலையைத் திரும்பாத திரும்பச் செய்தல் போதுமானதாக ஆனது.

இதன் பயனாக, ஃபோர்டு தொழிற்சாலையில் உற்பத்தித்திறன் பெருகியதோடு, உற்பத்தி செலவும் தொடர்ந்து குறையாத தொடங்கியது. மேலாளர்களும் தங்களின் வேலையாட்கள் திறம்பட வேலையை செய்கிறார்களா என்பதை உறுதி செய்ய முடிந்ததோடு அவர்கள் வேலையை துரிதப்படுத்தவும் செய்தனர். ஹென்றி ஃபோர்டும் வேலையாட்களின் நடைமுறைகளைக் கண்காணிக்க, சில உளவாளிகளையும் தொழிற்சாலையில் வைத்திருந்தார். மேலும், ஃபோர்டு தன் நிறுவனத்தில் தொழிற்சங்கங்கள் அமைப்பதை நேரடியாகவும் மறைமுகமாகவும் தொடர்ந்து எதிர்த்து வந்தார்.

நகரும் ஓருங்கிணைப்பு நுட்பம் (Moving Assembly Line)

நேர மற்றும் இயக்கக் கணக்கீட்டின் உச்சமாக, ஃபோர்டு தனது பணியிடத்தில் வேலையாட்கள் ஓரிடத்திலிருந்து இன்னோரிடத்திற்கு நகர்வதும், பொருட்களைச் சுமந்து நடப்பது உற்பத்தியை பாதிக்கும் காரணிகளாகும் என்பதைப் புரிந்துகொண்டார். பணியாளர்கள் உழைக்கத் தயாராக வேலைக்கு வருகிறார்கள். ஆனால் அவர்களை நடப்பதற்கும் நகரத்திற்கும் பயன்படுத்துகிறோம். இதனால் பணியாளர்கள் வேலை செய்வதற்கு பதில் அவர்கள் நடப்பதற்கே சம்பளம் வழங்கும் நிலை உருவாகிறது. அவ்வாறான நகர்வுகள் ஆபரேட்டர்களின் நேரத்தையும் உழைப்பையும் எடுத்துக்கொண்டு அதற்கான இந்தப் பயனையும் கொடுப்பதில்லை என்று உணர்ந்தார்.

எனவே, பணியாளர்கள் அவர்களுக்கான வேலையை மட்டுமே செய்யவேண்டும். நடப்பதோ நகர்வதோ முற்றிலும் தவிர்க்கப்பட வேண்டுமென்று எண்ணினார். அதன் பயனாக, அவர் எல்லா உதிரிப்பகங்களையும் அவற்றை ஒருங்கிணைக்கத் தேவையான கருவிகளையும் பணியாளர்கள் இருக்கும் இடத்திற்கே வரச்செய்தார்.இதுவே புரட்சிகாரமான ஓர் உற்பத்தி முறைக்கு வழிவகுத்தது. அதுதான் நகரும் ஒருங்கிணைப்பு நுட்பம்

இந்த முறையில், பாகங்களின் ஒருங்கிணைப்பு ஒரு நகரும் வழிதடத்தில் (conveyor) செய்யப்படுவதால் வேலையாட்கள் ஒரு இடத்தில் நின்ற வண்ணமே பாகங்களை ஒருங்கிணைக்க முடியம். ஆகவே உற்பத்தி செய்யப்படவேண்டிய காரும் அதில் இணைக்க வேண்டிய உதிரி பாகங்களும் ஒவ்வொரு பணி நிலையத்திற்கும் நகரும் பட்டைகள் மூலமாக அனுப்பப்பட்டன. அப்பணியாளர்கள் பாகங்களை உற்பத்தி செய்யப்படவேண்டிய காரின் கட்டமைப்புடன் அழுத்துவது, இணைப்பது, நிரப்புவது போன்ற வேலைகளைத் துல்லியமாக கொடுக்கப்பட்ட நேரத்தினுள் ஒருங்கிணைப்பது மட்டுமே பணியாகும்.

இந்த நகரும் ஒருங்கிணைப்பு முறை உற்பத்தித்திறனை பெரிதும் மேம்படுத்தியது. ஐரோப்பிய கார் உற்பத்தியாளர்கள் ஒரு காரை உருவாக்க பல மாதங்களை எடுத்துக்கொண்டபோது ஃபோர்டு நிறுவனத்தில் ஒரு காரை ஒருங்கிணைக்க ஒன்றரை மணி நேரம் மட்டுமே ஆனது. இதனால் ஃபோர்டு கார்களின் உற்பத்திச் செலவு சீராக வீழ்ச்சியடைந்து விற்பனை அதிகரித்து வந்தது. அதன் பயனாக, ஃபோர்டு நிறுவனம் தனது மிகப்பெரிய உற்பத்தி சாம்ராச்சியத்தை அமைத்துக்கொள்ளும் அளவுக்கு பெரும் லாபத்தை ஈட்டியது. கார்கள் செய்யத் தேவைப்படும் எக்குத் தகடுகள், அத்தகடுகள் செய்யத் தேவைப்படும் இரும்பு, இரும்பைத் சுத்திகரிக்கும் ஆலை எனத் தனக்குத் தேவையான அத்தனை மூலப்பொருட்களை சொந்தமாகத் தயாரிக்கத் தொடங்கியது ஃபோர்டு நிறுவனம்.

பணியாளர்களின் சிரமங்கள்

ஒருபுறம் உற்பத்தித் திறனும் லாபமும் அதிகரித்துக் கொண்டிருக்க, மறுபுறம் ஆபரேட்டர்கள் அதிகளவு வேலைப்பளுவை எதிர்கொண்டிருந்தனர். பணிநேரம் முழுவதும் தொடர்ந்து வேலை செய்யவேண்டி இருந்ததால், அவர்கள் மிக அசதி அடைந்தனர். இளைப்பாறவும், நண்பர்களுடன் பேசிக்கொள்ளவமுனான நேரம் காணாமல் போனதால் அவர்கள் மன அழுத்தத்திற்கும் ஆளாகினர்.

இந்தப்பிரச்சினையைசமாளிப்பதற்காக, ஃபோர்டு பணியாளர்களின் பணிநேரத்தை 9 மணி நேரத்திலிருந்து 8 மணி நேரமாகக் குறைத்து, ஊதியத்தை இரட்டிப்பாகி ஒரு நாளைக்கு 5 டாலர்களாக வழங்கினார். “இந்த நிறுவனத்தின் பணியாளர்கள் மிக அதிகமானநேரம் கடினமாக உழைக்கவேண்டும். ஆனால் அதற்கு தகுந்த, வேறெங்கும் கிடைக்காத வெகுமதி அவர்களுக்குக் கிடைக்கும்” என்று ஃபோர்டு வெளிப்படையாகவே கூறினார். அமெரிக்காவில் அன்றைய காலத்தில் அதிகபட்ச ஊதியம்வழங்கும் நிறுவனமாக விளங்கியது இதனைத்தொடர்ந்து ஃபோர்டு மோட்டார் நிறுவனத்தில் வேலைக்கு சேர அமெரிக்காவின் பல்வேறு பகுதிகளிலிருந்து அதிகமான மக்கள் டெட்ராய்டுக்கு செல்லத் தொடங்கினர்.

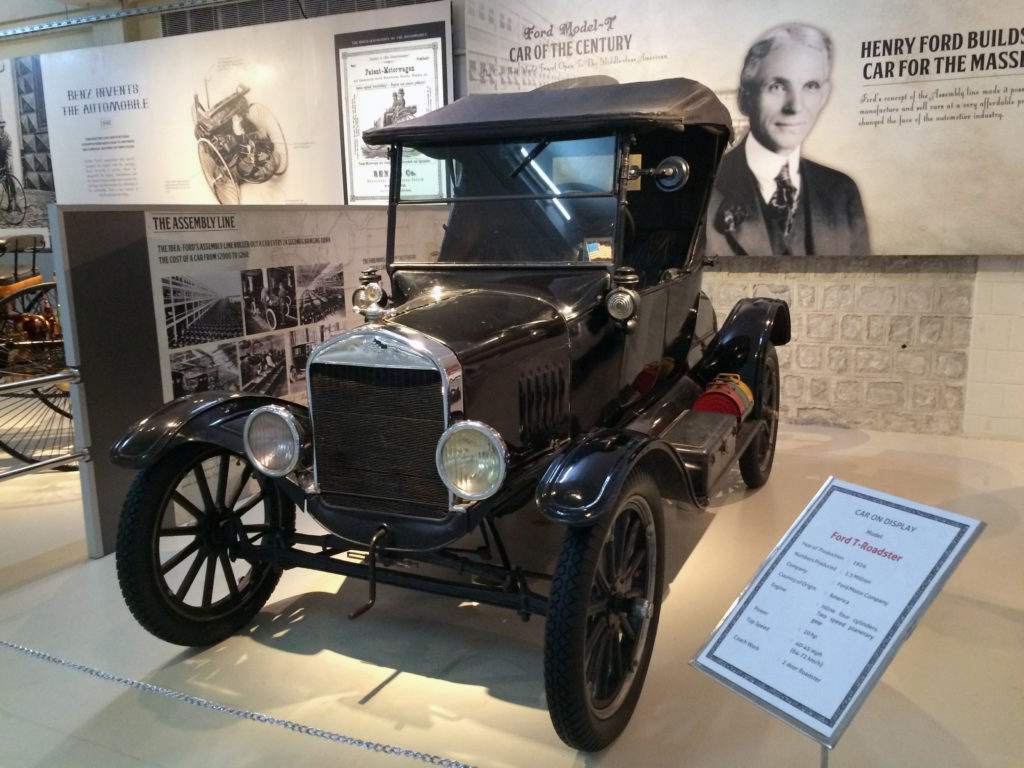

புகழ்பெற்ற Model T கார்கள்

ஃபோர்டு நிறுவனம் 1903 முதல் 1908 ஆம் ஆண்டு வரையிலான காலகட்டத்தில் ஏ, பி, சி, எஃப், கே, என், ஆர் மற்றும் எஸ் மாடல் கார்களைத் தயாரித்து, ஆண்டுக்கு சில ஆயிரம் கார்கள் வரை விற்பனை செய்தது.

அந்நிறுவனத்தின் மிகவும் புகழ்வாய்ந்த மாடலான T வகைக் கார்கள் 20 ஆம் நூற்றாண்டின் மிகவும் பிரசித்தி மிக்க காராக மதிப்பிடப்பட்டது. 1908 முதல் 1927 வரை 16.5 மில்லியனுக்கும் அதிகமான T வகைக் கார்களை அந்நிறுவனம் விற்பனை செய்தது. இந்த வகை கார்கள் அந்த ஆண்டுகளில் மிகவும் மலிவானதாகவும், மிக உயர்ந்த தரமானதாகவும், வசதியான காராகவும் அமைந்தன. ஒவ்வொரு நடுத்தர வர்க்க அமெரிக்கருக்கும் வசதியான, தரமானதொரு காரை சொந்தமாக்கிக் கொள்ளவும், குடும்பத்தினரோடு காரில் பயணம் செய்யம் ஆடம்பர மகிழ்ச்சியையும் அடையவும் இந்த மாடல் உதவியது.

உதிரிப்பகங்களை ஒன்றுக்கொன்று மாற்றாகப் பயன்பத்தக்கூடிய திறமையான வடிவமைப்பு, மிகவும் நிலைப்படுத்தப்பட்ட தரமான உதிரிப்பாகங்கள், வடிவமைப்பு மற்றும் நகரும் ஓருங்கிணைப்பு முறை போன்ற உற்பத்திமுறை முன்னேற்றங்கள் ஆகியவற்றில் ஃபோர்டு தொடர்ந்து கவனம் செலுத்தியதன் பயனாக இந்தமாடல் கார்களின் விலை தொடர்ந்து குறைந்துகொண்டே வந்தது. 1908 ஆம் ஆண்டில் 825 டாலர்களாக இருந்த விலை 1925 ஆம் ஆண்டில் 260 டாலர்கள் என்ற நிலையைஅடைந்தது.

விரைவில், மாடல் T ஓர் உலகளாவிய காராகவும், உலக அளவில் அதிகப்படியாக விற்பனையாகும் காராகவும் வளர்ந்தது. அமெரிக்கா, இங்கிலாந்து, ஜெர்மனி, பிரான்ஸ், ஸ்பெயின், பெல்ஜியம், பிரேசில், அர்ஜென்டினா, மெக்ஸிகோ மற்றும் ஜப்பான் போன்ற நாடுகலில் மாடல் T கார்கள் கட்டமைக்கப்பட்டு விற்பனை செய்யப்பட்டன.

பெருந்தொகை உற்பத்தி (Mass Production)

காரின் அடக்கவிலையைக் குறைக்கும் ஃபோர்டின் முயற்சி அவரை உற்பத்தி முறையின் அடுத்த பரிணாமத்திற்கு இட்டுச்சென்றது. இன்றளவும் உலகமெங்கும் உற்பத்தித் தொழிற்சாலைகளில் கடைபிடிக்கப்படும் பெருந்தொகை உற்பத்தி முறை (mass production method). இந்த முறையின் படி, உதிரிப்பாகங்களை உற்பத்திசெய்யும்போது ஒவ்வொரு தொகுப்பிலும் (Batch) மிக அதிக எண்ணிக்கையில் பாகங்களை உற்பத்தி செய்யும் போது, உற்பத்திச் செலவு குறையும். அதாவது ஓர் உதிரிப்பகத்தை ஓர் எந்திரத்தில் 100 எண்ணிக்கைகள் உற்பத்தி செய்யும்போது 10x என்று வைத்துக்கொண்டால், 10,000 எண்ணிக்கைகள் உற்பத்தி செய்ய 5x (உதாரணத்திற்கு) அளவுக்கு உற்பத்தி விலை குறையும்.

இதனால் உதிரிப் பாகங்கள் மிகப் பெரிய எண்ணிக்கையுடைய தொகுப்புகளாகவே (large batches) உற்பத்தி செய்யப்பட்டன.

உற்பத்தி மற்றும் ஒருங்கிணைப்புக்கு ஏற்ற வடிவமைப்பு முறை (DFMA)

கார்களின் உதிரிப்பகங்களின் வடிவமைப்பை நகரும் பட்டையில் ஒருங்கிணைக்கும் புதிய உற்பத்தி முறைக்கு ஏற்றவாறு ஃபோர்டு மாற்றியமைத்தார். இது Design for Manufacturing and Assembly (DFMA) என்ற ஒரு கோட்பாட்டிற்கு அடித்தளமாக அமைந்தது. இதனைத் தொடர்ந்து, ஒவ்வொரு ஒருங்கிணைப்புக்கும் எடுத்துக்கொள்ளப்படும் நேரம் மற்றும் வேலைப்பளுவைத் தீர்மானித்து அதற்கான செலவையும் கணக்கிட்டார். இம்முயற்சி activity based costing என்று கூறப்படும் செயல் வழிச் செலவுகளைக் கணக்கிடும் மேலாண்மைக் கொள்கையின் அடித்தளமாக அமைந்தது.

தேவைக்குத் தகுந்த வடிவமைப்பு (Value Engineering)

உதிரிப்பகங்களின் செலவைக் குறைக்கும் பயணத்தின் அடுத்த மைல்கல்லாக பாகங்களை உற்பத்தி செய்யத் தேவைப்படும் உள்ளீட்டுப் பொருட்களின் செலவைக் கட்டுப்படுத்த எண்ணினார். உள்ளீட்டுப் பொருட்களின் தரம், அளவு, கனம், மற்றும் அவற்றின் கட்டமைப்புக் கூறுகளைத் தேவைக்கு ஏற்றவாறு வடிவமைத்தார். உதாரணமாக, தேவையற்ற இடங்களில் கனமான உலோகப் பட்டைகளைப் பயன்படுத்தாமல் எந்த கனம் தேவையோ அந்த அளவிற்கு மட்டுமே பயன்படுத்துவது, அதிகப்படியான இணைப்புகளைக் குறைப்பதன் மூலம் இணைப்பதற்கான நேரத்தையும் இணைப்பான்களின் (fasterners) எண்ணிக்கையிக் குறைப்பது. இவற்றின் அடிப்படையில் ஒரு கார் மாடலின் ஆரம்ப வடிவமைப்புகளிலேயே இத்தகைய ஆய்வுகளை வடிவமைப்புப் பொறியாளர்கள் மேற்கொண்டனர். இந்நாட்களில் இந்த வடிவமைப்பு உக்தி Value Analysis and Value Engineering (VA/ VE) என்று அழைக்கப்படுகிறது.

ஃபோர்டு நிறுவனத்தின் வீழ்ச்சி

பல ஆண்டுகள் ஃபோர்டின் வெற்றிக்கு வழிவகுத்த ‘மலிவு விலைக்கு கார்கள்’ என்ற சூத்திரமே பின்னாளில் அந்நிறுவனத்தின் வீழ்ச்சிக்கும் காரணமாக அமைந்தது.

அமெரிக்கர்களின் சராசரி வருமானம் பெருகப் பெருக அவர்களின் எதிர்பார்ப்புகளும் பெருகின. அவர்கள் வகை வகையான வடிவங்களில், வெவ்வேறு வண்ணங்களில் கார்கள் வேண்டுமென எதிர்பார்த்தனர். பணம்படைத்தவர்கள் தங்களை வேறுபடுத்திக் காட்ட அதிக விலை கொடுத்து மாறுபட்ட கார்களை வாங்கத் தயாராக இருந்தனர்.

ஆனால், விலை குறைப்பில் ஃபோர்டு காட்டிய அபரிமிதமான ஆர்வதின் காரணமாக அவர் வடிவமைப்பு மாற்றங்களையும், மக்கள் ஒரு காரில் எதிர்பார்த்த குறைந்தபட்ச வசதிகளையும் அவர் கண்டுகொள்ளவில்லை. விற்பனையின் உச்சத்தில் ஃபோர்டு நிறுவனம் இருந்தபோது, ஹென்றி ஃபோர்டு கூறினார், “மக்கள் எதிர்பார்க்கும் எல்லா வண்ணக் கார்களையும் நாங்கள் நாங்கள் உருவாக்குவோம்; அவர்கள் கருப்பு நிறத்தை மட்டுமே கேட்கும் வரை” என்று.

ஃபோர்டு தொழிற்சாலையில் உற்பத்தியாகும் எல்லா கார்களும் ஏறத்தாழ ஒரே மாதிரி இருந்தன. அன்றைய காலத்தில் சாலையில் ஓடும் 10 கார்களில் 5 கார்கள் ஃபோர்டு கார்களாக இருந்த போதும் அவை ஐந்தும் ஒரே மாதிரியான கார்களாய் இருந்தன.

ஃபோர்டின் உற்பத்தி வழிமுறைகளைப் பின்பற்றி வெற்றியடைந்த General Motors நிறுவனம் சந்தையின் இந்த வாய்ப்பை மிகச் சரியாகப் பயன்படுத்திக் கொண்டது. மக்கள் விரும்பிய விதவிதமான வடிவமைப்புகளில், வெவ்வேறு அளவுகளில், வெவ்வேறு வண்ணங்களில் கார்களை உற்பத்தி செய்து அவற்றை அதிக விலைக்கு விற்பனை செய்தது. இதனால் ஜி எம் நிறுவனம் மிக அதிக லாபத்தை சம்பாதித்ததுடன், கார் சந்தையில் ஃபோர்டு நிறுவனத்தைப் பின்தள்ளி தனக்கென ஒரு வலுவான இடத்தையும் உருவாக்கிக் கொண்டது.

மீட்டெடுத்த டெமிங்

1930 முதல் கார்களின் விற்பனையில் சரிவை சந்தித்து வந்த ஃபோர்டு நிறுவனம், 1970 கள் மற்றும் 1980 களில் இது வீழ்ச்சியின் அடிவாரத்திற்கு சென்றது. மிக ஆழ்ந்த பொருளாதார நெருக்கடிக்குச் சென்றது அந்நிறுவனம், அதன் வாழ்வாதாரத்திற்கான போராட்டத்தைஎதிர்கொண்டது. 1979ம் ஆண்டு முதல் 1982 ஆம் ஆண்டு வரையில், ஃபோர்டு 3 பில்லியன் டாலர் இழப்பைச் சந்தித்திருந்தது.

1982-83 ஆம் ஆண்டுகளில் அமெரிக்க தேசியத் தொலைகாட்சி நிறுவனமான NBC, ஜப்பானியர்களின் தொழில்துறை சாதனைகள் மற்றும் தொழில் வளர்ச்சி குறித்து “If Japan can why can’t we?” என்ற தலைப்பில் தொடர் ஒன்றை ஒளிபரப்பியது. இதனைத்தொடர்ந்து, டாக்டர் எட்வர்ட்ஸ் டெமிங் பற்றியும் அவரது கருத்துக்கள் மற்றும் ஜப்பானிய வளர்ச்சியில் அவரது பங்களிப்பு பற்றியும்அமெரிக்கர்கள் உணரத் தொடங்கினர். அதன்பின் ஃபோர்டு நிறுவனம் தனது சரிவைத்தடுத்து நிறுத்தவும் மீண்டும் முன்னேற்றப் பாதையில் செல்லவும், தனது 80 களில் இருந்த டாக்டர் டெமிங்கின் அறிவுரைகளை நாடியது.

டெமிங் தங்களது தர நிர்வாகத்தை முன்னேற்றுவார் என்று எதிர்பார்த்திருந்த வேளையில் அவர் நிர்வாகத் தரத்திற்கு முக்கியத்துவம் அளித்தது ஃபோர்டு மேலாளர்களைத் திகைக்க வைத்தது. மேலும் ஒரு நிறுவனத்தின் பிரச்சினைகளுக்கு 85% மேலாக மேலாண்மை நடவடிக்கைகள் தான் காரணம் என்றும் அவர் கூறினார்.

டாக்டர் டெமிங்கின் உதவியுடன், ஃபோர்டு நிறுவனம் வாடிக்கையாளரின் தேவைக்கேற்ற தரமான கார்களை உருவாக்கத் தொடங்கியது. 1986 வாக்கில், ஃபோர்டு மீண்டும் ஒரு இலாபகரமான நிறுவனமாக மாறியது. 1920 களுக்குப் பிறகு முதல்முறையாக, அதன் வருவாய் ஜெனரல் மோட்டார்ஸை விட அதிகமாக இருந்தது. அடுத்து வந்த பல ஆண்டுகளுக்கு ஃபோர்டு நிறுவனம் இந்த வெற்றியைத் தக்கவைத்துக் கொண்டது.

ஃபோர்டு நிறுவனதின் வெற்றிக்குப் பிறகு, டெமிங் தனக்குக் கிடைத்த அனுபவங்களை ஒன்றுதிரட்டி ஃபோர்டு நிறுவனத்தையும் ஒட்டுமொத்த அமெரிக்க உற்பத்தித்துறைக்கு ஓர் உதாரணமாகக் கொண்டு ‘Out of the Crisis‘ என்ற பெயரில் ஒரு நூலாக வெளியிட்டார். இந்தப்புத்தகம் ஜப்பானின்சந்தைப் புரட்சியால் நலிந்து போயிருந்த அமெரிக்க உற்பத்தித்துறைக்கும் ஒட்டுமொத்த அமெரிக்கப் பொருளாதாரத்திற்கும் ஒரு பாடமாக அமைந்தது.

ஃபோர்டின் பங்களிப்பு

ஃபோர்டு உற்பத்தி முறை பின்னாளில் எழுந்த – மிக வெற்றிகரமான டொயோட்டா உற்பத்தி முறைக்கு அடித்தளமாக அமைந்தது. டொயோட்டா மற்றும் பிற ஜப்பானிய நிறுவங்கனளின் அதிக உற்பத்தித் திறனுக்கும், தரமான உற்பத்திக்கும் ஃபோர்டின் கோட்பாடுகள் பெரிதும் உதவின. ஃபோர்டின் உக்திகளான பெருந்தொகை உற்பத்திமுறை, சிந்தனையாளர்கள் – செயல்பாட்டாளர்கள் பாகுபாடு, நகரும் ஒருங்கிணைப்புக் கூடம், தேவைக்கேற்ற வடிவமைப்பு முறை, உற்பத்தி மற்றும் ஒருங்கிணைப்புக்கு ஏற்ற வடிவமைப்பு முறை போன்றவை இன்றளவும் உற்பத்தித் துறையின் வளர்ச்சியில் பெரும் பங்காற்றுகின்றன. மேலும், ஜப்பானிய வழிமுறையாக அறியப்படும் 5S முறைக்கும் ஃபோர்டு உற்பத்தி முறையே அடிப்படையாக அமைத்தது என்றுசொன்னால் உங்களால் நம்ப முடிகிறதா? இதனைப் பற்றி வேறொரு தருணத்தில் விரிவாக விவாதிக்கலாம்.

Comments are closed